Copyright © Shindary Automotive Parts Co., Ltd. Todos los derechos reservados

Proceso de soldadura de la lámpara trasera del automóvil y soldadura por láser

Desde el día en que nació el automóvil, las luces traseras han sido durante mucho tiempo una característica indispensable de los automóviles. Desde la iluminación de indicación temprana hasta las funciones de gran escala de hoy, como Lámpara trasera derecha de Chery, que integran funciones como la dirección, el frenado, la reversión de la iluminación, la pantalla, las luces antiniebla, etc., las luces traseras se han convertido en una de las herramientas afiladas para que muchas compañías automotrices capturen la atención del consumidor. Como una de las pocas piezas de plástico expuestas fuera del cuerpo, el proceso de soldadura de luces traseras también ha atraído mucha atención, y la soldadura se ha convertido naturalmente en el proceso más crítico para las luces traseras.

Como Proveedor de lámpara trasera derecha de Chery China Le dice que los procesos de soldadura de lámpara trasera más convencional en el mercado son: soldadura por fricción de vibración, soldadura por placas en caliente, soldadura ultrasónica, soldadura por láser, etc. Entre ellos, soldadura por fricción de vibración, soldadura por placas calientes y soldadura ultrasónica son métodos de soldadura tradicionales. La soldadura con láser ha aumentado gradualmente en los últimos años con la rápida disminución de los costos del equipo. La siguiente es una comparación simple de estos procesos de soldadura.

Primero, soldadura ultrasónica

El método de soldadura ultrasónica forma una costura por vibración mecánica de alta frecuencia. Las piezas a ensamblar se sujetan entre el cabezal de soldadura oscilante y la cabeza de soldadura fija bajo presión, y luego en ángulo recto a la superficie de contacto, y reciben vibración ultrasónica con una frecuencia de 20 a 40 kHz. El estrés alterno de alta frecuencia genera calor en la interfaz articular, lo que resulta en una soldadura de alta calidad.

Las herramientas utilizadas para este proceso son muy costosas y, por lo tanto, son adecuadas para mayores volúmenes de producción. Las aplicaciones incluyen válvulas y procedimientos de detección para soldar equipos médicos en máquinas múltiples, cajas, piezas automotrices, carcasas de aspiradora y más.

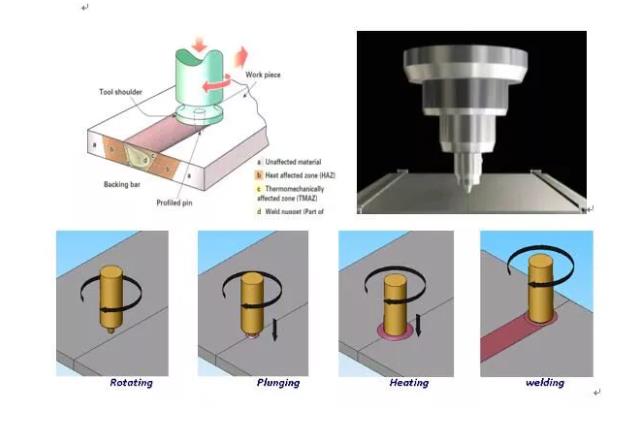

Segunda soldadura por fricción

La soldadura de fricción termoplástica (también conocida como "soldadura por espín") funciona con el mismo principio que la soldadura de metal. En este proceso de soldadura, un sustrato se fija y el otro sustrato se gira a una velocidad angular controlada. Cuando las piezas se presionan juntas, el calor de fricción hace que el polímero se derrita y forme una soldadura al enfriar. La soldadura por fricción puede producir una excelente calidad de soldadura. El proceso de soldadura es simple y repetible. Solo es adecuado para aplicaciones donde al menos una parte es circular y no requiere alineación angular.

Tercero, soldadura de vibración

La soldadura de vibración también se llama soldadura de fricción lineal. Las dos partes termoplásticas se frotan entre sí a la presión, frecuencia y amplitud apropiadas hasta que se genere suficiente calor para derretir el polímero. Después de que la vibración se detiene, las partes están alineadas entre sí, y el polímero fundido se solidifica para formar una soldadura.

La principal ventaja de este proceso de soldadura es que puede soldar piezas lineales grandes y complejas a alta velocidad. Otras fortalezas incluyen la capacidad de soldar varias piezas al mismo tiempo, herramientas de soldadura simples y la capacidad de soldar casi todos los materiales termoplásticos, principalmente para las industrias de aparatos automotrices y de hogares.

Cuarto soldadura de placa caliente

Para la unión de plástico, la soldadura de placa caliente es la técnica de producción en masa más simple. Una placa caliente de alta temperatura se está intercalando entre las superficies a costar hasta que se ablanden. En este momento, se extrae la placa caliente, las dos superficies están unidas bajo una presión controlada y se mantienen juntas durante un cierto período de tiempo. Luego se deja enfriar la superficie fundida para formar una soldadura. La herramienta de soldadura o el conjunto de calefacción está equipado con un calentador incorporado para evitar que el plástico se pegue a la herramienta de soldadura.

Este proceso de soldadura se utiliza en una variedad de artículos cotidianos, como carcasas de aspiradora, piezas de lavavajillas y lavavajillas, tanques de líquido de frenos, luces traseras, luces indicadoras y otras piezas automotrices. La desventaja del método de soldadura de placa caliente es que la velocidad de soldadura es lenta.

Quinta soldadura por láser

La forma más utilizada de soldadura por láser se llama soldadura por transmisión láser. Primero, dos partes de plástico que se están soldan se sujetan bajo presión, y luego se dirige un láser infrarrojo de onda corta a la pieza a unir. El haz láser pasa a través de la capa superior del material transmitente de luz y luego es absorbido por el material de la capa inferior. La energía láser se absorbe y se convierte en energía térmica, porque las dos capas de material se presionan juntas. La energía térmica se realiza desde la capa absorbente hasta la capa de transmisión de luz, lo que hace que las dos capas de material se derritan y se combinen.

La tecnología de soldadura con láser de plástico pertenece a la tecnología de soldadura sin contacto. En comparación con otros métodos de soldadura, tiene sin contacto, opresión del aire, sin fuga de agua, velocidad de soldadura rápida, alta precisión, alta resistencia a la soldadura, sin flash, sin residuos, sin vibración, estrés térmico mínimo, fácil de controlar y buena flexibilidad, buena adaptabilidad y muchas otras ventajas. La soldadura con láser de plástico puede reemplazar los procesos de soldadura tradicionales en el mercado con muchas ventajas.

Anterior: Automechanika Shanghai 2019

Shindary Automotive Parts Co., Ltd.